从目前的角度来看,家用高速压片机的关键部件,如进料斗,强制进给机构,中间板等,是相互独立的,并且之间的间隙它们是不可避免的,因此,在片剂生产过程中不可避免地会流走粉末。因此,我们应该注意如何改善这种现象。如果要彻底解决此问题并避免风扇用尽的现象,则只能在最后更改结构。目前,世界上出现了一种新的结构思想,例如,将进料斗直接连接到中板进行进料。

高速压片机的流粉现象直接影响材料的利用率和生产成本。粉末运行次数越少,材料利用率越高,成本损失越小;相反,粉体的数量越多,材料的利用率越低,成本损失越大。作为用户,除了设备的可靠性和片剂重量的差异外,他还关心物料的实际利用率。现在,市场上高速压片机的粉末运转率各不相同,大约为1%至8%。不等待,这在很大程度上影响了产品的整体质量。对于设备制造商和用户而言,改善流粉现象都是节省能源,减少消耗,降低成本和增加产量的重要措施。

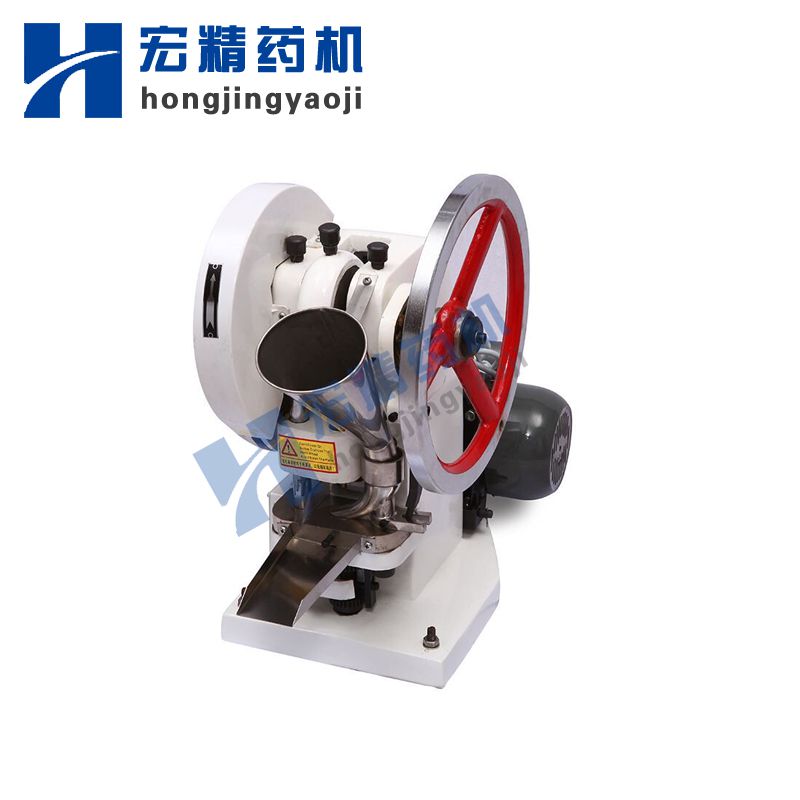

相关产品:766全讯白菜网策略,小型766全讯白菜网策略

本文作者:宏精机械

本文链接:/2019/xinwenzixun_0813/446.html